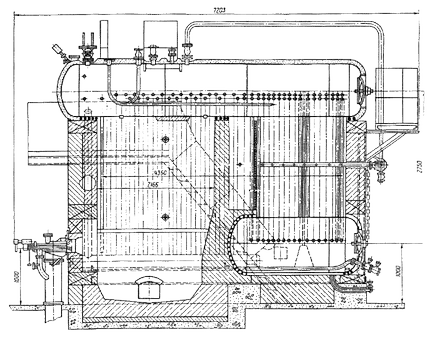

inspecție expert Programul cazanelor seria DKVR

Programul de inspecție expert este baza pentru examinarea tehnică a cazanului efectuat după durata de proiectare a cazanului (dacă resursa epuizare funcționarea în condiții de siguranță calculat), precum și după un element de accident sau de detectare a daunelor care funcționează sub presiune, în scopul de a determina admisibilitatea parametrilor de funcționare și condiții.

inspecție Expert efectuat pentru cazane, care sunt elementele de bază (tobe, colectoare, cicloane la distanță) a dezvoltat o resursă de peste 100 000 de ore (20).

Înainte este necesară examinarea de specialitate pentru a elimina tamburii de izolare, tobe pulverizat guri de vizitare o dată-lyukovat și găuri de inspecție, curățați suprafața de scară de căldură, nămolul și curățați cazanul.

inspecția vizuală 1.1.Proizvesti a suprafeței interioare și exterioare pentru detectarea fisurilor, coroziunii, deformările locale tip colectari și urme de lovituri. Suprafața exterioară a examinat foarte atent în locurile de suporturi de sudare. Atunci când este privit din suprafața interioară pentru a atrage atenția asupra zonelor în zona secțiunii de apă și abur (± 100 mm de la nivelul mediu de apă în tambur).

1.2. Și să efectueze controlul fiecărui înveliș în zonele 200 X 200 mm (cel putin 2 locuri pe fiecare cochilie) aflate în volumul de apă, orificiile tuburilor și îmbinărilor sudate prin inspecție vizuală folosind inspecția ultrasonică (SPL) sau alte metode de detectare pulbere defect magneto (MTD ). Atunci când detectarea defectelor într-o zonă de tub găuri tub îndepărtat, din metal curățate în jurul găurilor și după măcinare Roți impl inspecție vizuală stvlyayut MTD sau cu ultrasunete, pentru a specifica frontierele defect.

zonele controlate de localizare pentru a arăta diagrama care indică dimensiunile viza inapoi.

măsurare 1.3.Proizvesti:

1) o secțiune transversală ovală, la intervale de 500 mm de-a lungul partea de sus a tamburului din măsurătorile diametrelor verticale și orizontale.

2) Trough tobe superioare și inferioare - măsurători ale distanțelor din șirul alungit la generatoarea inferioară a rolei superioare în aceeași secțiune ca rotunjimea de măsurare.

3) grosimea peretelui ambelor tobe - la măsurătorile de grosime nu ultrasonice

mai puțin de 5 puncte pentru fiecare carcasă, dar cel puțin 12 puncte pentru fiecare tambur: puncte de măsurare trebuie să fie distribuite de volum apă: în partea de jos și care formează un unghi de 45-60 ° față de ea pe ambele părți.

4) Adâncime detectată prin corodare inspecție vizuală, carii. Coroziv o groapă și se scufundă mai adânc decât 1 mm și fisuri, indiferent de mărime, lin selectați un instrument abraziv folosind ultrasunete verifica grosimea peretelui rămase, amplasarea eșantionului fixat pe modelul metalic (schiță); pentru a face măsurarea și localizarea de deformare plastică, colectari sau depresiuni.

Eliminarea colectari inacceptabile și urme de lovituri pot fi făcute cu cricul după încălzire locală sau alte metode armonizate cu organizarea de specialitate.

Site-uri deconectări care să nu depășească 10% din grosimea peretelui în afara plăcii tubulare nu pot fi reparate, dar este necesar să se țină seama de aceste leziuni.

Site-urile cu deconectările pentru nesemnificative pe toată adâncimea de mai mult de 50% din grosimea peretelui trebuie reparate prin decuparea zonelor cu defecte și sudarea de patch-uri. adâncimea de coroziune mai mare de 10%, dar nu mai mult de 50% din grosimea peretelui original, pentru a îndepărta prin sudare manuală cu arc. Pentru a reduce stresul intern pentru a produce suprafețe fără a permite încălzirea locală semnificativă.

5) Se efectuează punți de măsurare între deschiderile de toba adiacente zăbrele sistem de țevi și compară cu dimensiunile inițiale, ultrasunete sau poduri MTD cu valoarea găuri câmp calculat (minim) al factorului de putere, precum poduri îndoim prin inspecție vizuală. În prezența defectelor conductei sunt îndepărtate, defectele sunt eliminate și transportate MTD pentru determinarea calității reparației.

Toate defectele, cum ar fi fisuri, corodare, otdulin și leziunile identificate pe orificiile tuburilor cu tambur și sudeaza acesta, sunt îndepărtate prin mijloace mecanice -. Alezat, găurire, scule abrazive, de tăiere cu gaz de prelucrare ulterioară, etc. cu o cantitate minimă din metal îndepărtată defect în locațiile de eșantionare.

6) Când diametrul găurii mărită peste norma (lungimea podului nu scadă cu mai mult de 5%), cel puțin pentru deschiderile individuale pot fi instalate într-o gaură în ea și nervurarea manșon auxiliar, diametrul interior al care trebuie să fie egală cu dimensiunea nominală a orificiului tubular. Maneci din același metal ca și tubul. Atunci când o creștere masivă a diametrului găurilor tubulare depășesc dimensiunile admisibile să fie tăiate și sudate într-un perete nou al tamburului sau înlocuiți cilindrul.

inspecția vizuală 1.2.1.Proizvesti a suprafeței interioare și exterioare pentru detectarea fisurilor, coroziunii și deformări locale de tip colectari și urme de lovituri. Suprafața exterioară este inspectat în accesibilă după îndepărtarea izolației. Atunci când este privit din suprafața interioară pentru a atrage atenția asupra nivelului apei și a zonei de tranziție la porțiunea porțiunii cilindrice pe întreaga circumferință.

1.2.2.Proizvesti MTD sau la locul de CD 200 x 200 mm, la trecerea la

porțiunea cilindrică a volumului de apă sau în altă parte pe rezultatele inspecției vizuale.

1. Grosimea peretelui 2.3.Izmerit nu mai puțin de 5 puncte, inclusiv cel puțin trei dintre generatoarei inferioare a talonului cilindrice la o gură de vizitare sau o gaură la punctul central la partea de jos a blind.

inspecția vizuală a 1.2.4.Proizvesti suprafața interioară a găurilor și marginile gura de vizitare plictisește de suprafață și suprafața de etanșare pentru garnitura.

1.2.5.Proizvesti MTD suprafață interioară Gura de vizitare deschidere regiune adiacent este de 100 mm și suprafața de etanșare a obturatorului.

defectele identificate sunt eliminate.

1.3. conexiuni sudate

1.3.1.Proizvesti inspecția vizuală a sudurilor în orice scop, inclusiv sudurilor separarea pieselor și sprijinirea membrilor, întreaga lungime a cusăturilor cu suprafața interioară și exterioară la izolația îndepărtată, cu excepția inaccesibile, care trebuie să se reflecte în concluzie.

ultrasunete 1.3.2.Proizvesti sau X - control cu raze de cap la cap sudeaza cochilii și funduri de sudură pe întreaga lungime de 100%.

1.3.3.Proizvesti CSD sau MTD întreaga suprafață reparații zavarok și zona din jurul lor o lățime de cel puțin 30 mm (îndepărtarea completă a defectelor rădăcinii sudurii controlate MTD în cazurile când există dubii, erodare soluție 10-15% acid azotic).

1.4. găuri; intrare pentru apa de alimentare care intră aditivi chimici, conducte de evacuare dispozitive vodoukazatelnyh (indiferent de diametru), și alte deschideri cu un diametru de 100 mm sau mai mult.

inspecția vizuală 1.4.1.Proizvesti a suprafeței interioare și marginile suprafeței interioare a lățimii de bandă tamburului de 50 mm de margine.

1.4.2.Proizvesti MTD suprafața interioară a găurilor menționate și zonele din jurul orificiilor de pe suprafața tamburului cu o lățime minimă de 30-40 mm de la margine; după detectarea fisurilor care se extind de la marginile la o lungime mai mare, lățimea trebuie să fie crescută.

defectele identificate sunt eliminate.

1.5. Bells bordurare conducte.

inspecție 1.5.1.Proizvesti clopotele și marginile rând pentru fisuri și deteriorări la coroziune. Dimensiunile geometrice ale conexiunilor de rulare kolokollchikov trebuie să fie conforme cu dimensiunile specificate în documentația tehnică a cazanului. Detectarea fisurilor și lacrimi de preparare a cafelei.

1.5.2.Proizvesti clopote înălțimea de măsurare a nu mai puțin de 25%, printre cele mai uzate în conformitate cu inspecția vizuală; în cazul în care dimensiunea mai mică de 5 mm, vor fi găsite printre măsurat, este necesar să se facă măsurători ale numărului total de clopote, cu o înălțime mai mică de 5 mm. Toate înălțimea clopote mai mică de 5 mm, sudate la tambur.

2. Inspecția suprafețelor conductelor de încălzire.

inspecție vizuală 2.1.Proizvesti atingând cu o greutate ciocan de suprafețe exterioare 0,5 kg disponibile pentru inspectarea țevilor (pre-tratate) și măsurarea grosimii peretelui tubului. La comandă selectați porțiuni din tuburi care au cea mai mare probabilitate supuse uzurii și coroziunii (porțiuni orizontale, dar porțiuni înregistrate antrenării, depuneri de funingine sălcii și zonele acoperite cu depozite de cocs).

2.2.Izmerit tub de evacuare ecrane rând plane (țeava de evacuare 15 dintr-un număr de avion permise mm).

stare metalică 2.3.Otsenit prin butași în zonele în care au avut loc pagube în zonele de coroziune internă și externă.

2.4.Izmerit grosimea peretelui, în mod selectiv, dar nu mai puțin de 10% în zonele de uzură intensivă. Măsurarea grosimii pereților conductelor produc grosime cu ultrasunete sau găuri zasverlovkoy F 8-10 mm, tăierea secțiuni de conductă sau la două sau trei conducte de cuptor tuburi si bare convectiva peretelui de apă dispuse pe admisie a gazului de evacuare și El. Grosimea peretelui rămasă a conductelor trebuie să fie mai mică decât calculată în conformitate cu calculul rezistenței (furnizat cu pașaport cazan) cu câștigul la coroziune pentru o perioadă de funcționare în continuare până la examinarea următor.

Creșterea coroziunii adoptate de rezultatele primite de măsurători și ținând cont de durata de utilizare între anchete.

3. Sondaj ecrane colectoare.

inspecție 3.1.Proizvesti vizuală a suprafeței interioare a găurii prin vizualizare și o izolație exterioară îndepărtată sub inspecție pentru a detecta depozite.

măsurarea 3.2.Proizvesti a grosimii peretelui de cel puțin 5 puncte de-a lungul generatoarei inferioare.

3.3.UZK funduri de sudură. În prezența lipsei structurale de penetrare în suduri de colț rădăcină cusătură de control MTD. Compușii de control sunt supuse 100%.

3.4.Vypolnit SPL MTD sau deschideri în ecran 20% suprafață și offset pentru separatorul desuperheater.

3.5.Izmerit deformare fund plat headere supraîncălzitor.

Pentru a elimina defectele detectate.

4. conducte de inspecție în interiorul cazanului neîncălzit diametrul exterior de țeavă de 100 mm sau mai mult

4.1.1.Vypolnit inspecția vizuală a cel puțin 50% din coturi și pentru detectarea defectelor, cum ar fi fisuri sau coroziune pitting - 100%.

4.1.2.Izmerit ovalitate, adică diametrul exterior al părții de mijloc a cotului și perpendicular pe acesta.

4.1.3.Vypolnit SPL MTD sau întreaga lungime a porțiunii îndoite pe 2/3 din lungimea circumferința țevii, inclusiv zona neutră și fibra întinsă. defecte de caractere sunt determinate prin măcinarea și gravură.

4.1.4.Izmerit grosime a peretelui de cel puțin două coturi. Lungimea porțiunii controlate a conductei trebuie să fie de cel puțin 10 de diametre sale. Grosimea de uzură admisă a peretelui nu mai mult de 20%. Atunci când porțiunea de mare uzură a conductei trebuie să fie înlocuit.

4.1.5.Esli minim măsurarea grosimii peretelui de țevi este de 3,5 mm, este posibil să se evite utilizarea tuburilor timp de un an, urmat de conductele de înlocuire creșterea volumului de măsurare nu este mai mică de 2 ori.

4.1.6.UZD îndoire laterală neutră la lungimea corespunzătoare 60 ° în ambele direcții de planul central - pentru diametrul tubului exterior de 100 mm sau mai mult.

4.2. tronsoane de conducte drepte.

inspecția vizuală 4.2.1.Proizvesti coroziunii suprafeței exterioare pe o lungime de aproximativ 500 mm, cel puțin trei porțiuni de țevi izolate în care există o posibilitate de pătrundere a apei la izolarea conductelor.

4.3. îmbinări sudate.

4.3.1.Vypolnit inspectarea vizuală a tuturor sudurilor transversale sudură la flanșe (dacă sunt disponibile), și cel puțin trei suduri la alți compuși.

SPL 4.3.2.Vypolnit sau cel puțin 3 din sudurile IPoA privind rezultatele inspecției vizuale.

inspecția vizuală a sudurilor 4.3.3.Vypolnit de sudare a conductelor după stripare, pentru a sparge și daune coroziune.

4.3.4.Proizvesti SPL MTD sau suduri de reparații (împreună cu lățimea zonei afectate de căldură de cel puțin 10 mm), tuburi de sudură la înlocuirea după pierderea de apă și alte cauze în care nu cantitatea mai mică de 25%.

articole 5. Standarde de evaluare a calității examinate.

Reducerea grosimii peretelui permisă a tamburului în afara rosturilor și deschiderile conductelor - nu mai mult de 20%.

Reducerea permisă grosimii peretelui în zona îmbinărilor și a deschiderilor de țevi - nu mai mult de 7%.

Acceptabile ovale cochilii secțiune transversală depăna - nu mai mult de 1,5%.

Grosimea admisă a uzurii conductelor peretelui țevii în interiorul țevilor cazanului și neîncălzit Aw 100 mm - maximum 20%.

Permis (nu necesită îndreptare) și bombat zona cusătură este îndoituri și țevi deschideri, cu condiția ca înălțimea (sag) ca procent din cea mai mică dimensiune a unei baze:

- la partea cu presiune atmosferica (bombat) - nu mai mult de 2%;

- o pereche de presiune laterale (urme de lovituri) - nu mai mult de 5%. reductibil

grosimea peretelui de fund - mai puțin de 5%. creșterea tolerabil în diametrul găurilor pentru prăjinile (sudură) - nu mai mult de 10%. conducte de variație admisibile - nu mai mult de 10%.

creșterea locală permisă în diametru (ciondăneală și bombare) de abur supraîncălzit tuburi -negativă - nu mai mult de 5%.

Admisã deformarea secțiunilor drepte ale tuburilor de cuptor 2% din lungimea (dar nu mai mult de 0,9 ori diametrul interior).

1. În cazul în care, în mod selectiv de control sunt detectate defecte, atunci suma de control este crescut la 100%.

2. Unele dintre controalele enumerate în acest program, în acord cu inspectorul de cazan poate fi evitată în cazul în care o inspecție echivalentă a fost efectuată în sondajul anterior și înregistrate în pașaportul cazanului.

secțiuni controlate 3.Raspolozhenie să fie prezentat în diagramă, schița indicând dimensiunile de viza inapoi.

4.Rezultaty de control este necesar să se elibereze un document (certificat, protocol, concluzie).

5. În cazul în care rezultatele sondajului nu îndeplinesc standardele de asigurare a calității, vă rugăm să contactați fabrica.

Livrarea primei etape de filtrare FIPA-I-2,6-0,6 Na (FIPA desene consistența și aprobate de către client și este inclus în contract), cu acoperire rezistentă la coroziune, complet încărcată (tubulatura, supape, instrumente din cadrul dispozitivelor FIPA).

Aprovizionare două dezaerator atmosferic DA-3 cu un strat interior rezistent la coroziune, complet încărcate (conducte, supape, dispozitive de instrumentație din cadrul FIPA) și seturi de automate dezaerator DA-3 PLK100 controler de baze de date și operator al panoului SP307 (NEW) (cuprinde nivel de câmp a - CC-630-5 (2 e. - nivelul 2 e. - protecție, 1 e. - Circuit nul), senzori (traductoare primari) PD100, TTP, servomotoare cu regulatoare ST - supapă 25ch945nzh (abur / apă).

Livrare de piese de schimb pentru aeroterme opt EP-O-233 (elemente tubulare - casete)

Execuția lucrărilor de înlocuire (reutilarea tehnică), cazane de automatizare KE-25-14 C (cuptor NTMV - „pat fluidizat“).

Am stage- dezvoltarea. Documente „Modernizarea instalațiilor industriale periculoase, PAO cazan“ TGC „cazane automate KE-25-14 C (NTM), urmată de examinarea Providența a securității industriale și tehnice pentru a intra în registru“ RTN „);

Etapa III - efectuează instalarea și punerea în funcțiune a automatizării cazanelor KE-25-14 C.