sudare cu arc submersibil

Tehnologia de sudarea prin topire electrică a metalelor și aliajelor

Prepararea sudurilor de rezistență egale la sudarea oțelului moale scufundată realizat în principal prin utilizarea vysokokremnistyh mangan fluxurilor AN-348-A-45 și m OSC. P. Și un fir de sudura cu carbon 08 și St-St-08A. În acest caz, o rezistență ridicată a metalului sudat împotriva formării de fisuri și pori cristalizare. La sudarea suduri deosebit de importante aceste fluxuri etc. yayutsya nume în combinație cu o sârmă de sudură Sv-HA 08 (vezi. Ch. 7). Majoritatea lucrărilor la sudarea automată a sudare sârmă de oțel carbon se realizează cu diametrul de 4 mm și 5 mm. Pentru sudarea automată folosind subțire de metal sârmă cu diametrul de 0.8-3 mm. sudura MIG se realizeaza cu diametrul sârmei 0,8-2 mm.

îmbinările de mod de sudare depinde de tipul de cusătură (o singură față, față-verso, cu un singur strat, multistrat), o metodă de muchii de preparare (fără muchii de tăiere, cu pregătire de margine, cu decalaj obligatoriu) și metoda de reținere a baii de sudura (în perna de flux pe o bandă de cupru, cu jeleu de manual).

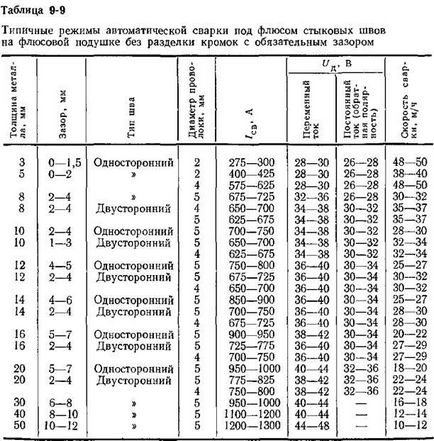

La sudarea la flyusomednoy sau oțel căptușite mod bilateral cusături de sudură este aceeași ca și o singură față mod cordoanelor de sudură diferă intensitatea curentului oarecum mai mare (Tabelul. 9-9, 9-10, 9-11).

Tabel. 9-12 se poate observa că cusătura cap la cap metalic sudat automat și semi-submersibil, are puterea și ductilitatea egală sau mai mare decât proprietățile corespunzătoare ale metalului de bază.

cusături cap la cap pe metal si 3 mm grosime sunt sudate cu diametrul de sârmă 0,8-2 mm. Aplicarea unui fir subțire și DC reduce semnificativ curentul de sudare (7SV = 8Q- 150 A), fără a diminua stabilitatea procesului de sudare. Reducerea puterii arcului duce la o reducere drastică a volumului piscinei de sudură și adâncimea de penetrare a metalului de bază.

sudarea Fillet este efectuată în poziția submerse în barcă și colțul (tabel. 9-13, 9-14).

Când sudarea file la margine de pregătire pentru sudarea sau fileul sudarea elementelor de formă dreptunghiulară, cu piese cilindrice de diametru mic de legătură (Fig. 9-7), formarea de fisuri în cusăturile de cristalizare din cauza condițiilor nefavorabile de cristalizare. Atunci când au de a efectua aceste suduri recomandate le suda prin două arce de o baie separată sau în două straturi. La sudarea în două straturi un prim strat trebuie efectuată pe modul care realizează penetrarea minimă a metalului de bază și valoarea maximă de penetrare a factorului de formă.

În funcție de condițiile de sudare ale proprietăților mecanice ale metalului de sudură, sudate scufundate variază în limite destul de largi. Dacă este necesar, pentru a obține metalul sudat cu proprietăți de rezistență din plastic similare cu proprietățile metalului de bază, secțiunea transversală a unei suduri de colț sau strat (pentru sudarea multistrat) trebuie utilizat în funcție de grosimea metalului de bază. relația dintre grosimea metalului de bază și secțiunea de sudură transversale sau stratul de stabilit empiric:

Gaz-ecranat de sudare. In general, sudarea oțelului redus de carbon se realizează în dioxid de carbon, datorită costului redus. Sudarea în argon și amestecuri este de utilizare limitată până în prezent.

Pentru sudarea cu electrod consumabil automate sau semiautomate in metal dioxid de carbon 0.8-3 mm grosime și file suduri cu picioare 1-4 mm în orice pozitiv spațial

zhenii sarma de sudura cusătură este utilizat cu un diametru de 0,5- 1,4 mm. Firul de sudura cu diametrul de 1,4-4 mm sunt în poziție coborâtă și este utilizat pentru mediu grosimea metalului și pentru sudarea defectelor de turnare.

Pentru a asigura proprietățile mecanice necesare ale metalului de sudură și rezistența ridicată împotriva fisurilor de cristalizare și pori la sudarea de fierbere și calm oțelurilor ușoare utilizate la sudare de dioxid de carbon sârmă Sv-08GS

fire aliere suplimentare pentru sudare în dioxid de carbon deoxidizers elemente puternice (titan, aluminiu, zirconiu, etc.) Reduce împroșcarea în timpul sudării. În prezent, în curs de dezvoltare astfel de fire.

Stabilitatea arcului în timpul sudării cu electrod consumabil in bioxid de carbon este realizată la o densitate de curent de 100 A / mm2 (Tabel. 9-15).

La sudarea în alte domenii decât cel inferior poziții, sunt folosite doar diametrul firului electrodului de 0.5-1.4 mm tensiunea arcului si valorile curentului electric trebuie să fie minimă (17-21 C), dar oferind arcuri electrice susținute Creșterea rezultatelor arc de tensiune într-o creștere bruscă a spattering și perturbarea procesului, în special sudarea îmbinărilor orizontale

sudare automată în poziția inferioară poate fi efectuată la un curent maxim de sudura MIG se realizează la poziția inferioară a diametrului firului de sudura de 0,5-2,5 mm, la o valoare medie a curentului, iar valoarea minimă

Tensiunea specificată în tabelul. 9-16 și 9-17. Acest lucru asigură o oxidare minimă și metal stropirea.

Sudat cap la cap și file de articulații funcționează în mod obișnuit cu un vârf al deplasării electrodului (Fig. 9-8). Amplitudinea oscilațiilor capătul electrodului sunt selectați în funcție de lățimea dorită de talon, grosimea de metal și margini de tăiere în formă. La decalaje ridicate între marginile sudurii semiautomat metalice subțiri poate fi produsă prin comutarea periodică pe fir scurt. Pauzele proces tipic 0,25-0,5 s. La sudarea intermitent cufundați podstuzhivaetsya și curge afară prin golul. Din cauza procesului de reînnoire ușurință și defectele de întrerupere de scurtă durată în lipiturile nu sunt formate.

La sudarea oțelului moale în dioxid de carbon, cu condiția proprietăți satisfăcătoare ale metalului de sudură (Tabel. 9-18).

La sudarea in bioxid de carbon este de asemenea utilizat următoarea sârmă umplută: AH4 PP și diametrul de 2,3 PP-AH8; 2 și 3 mm. Sudarea este realizată la un inferior, înclinat și orizontal dispuse la un curent constant de polaritate opusă, când alimentat de la o sursă externă, cu o caracteristică (diametrul firului rigid și 2,3 mm 2 / 180-500 St = A 1? D = 25h --- 47 ).

PP-AH8 diametrul firului de 3 mm poate fi utilizat în curent alternativ de sudare cu arc electric, cu o capacitate mare (/ St = 400-600 A, £ / d = 25-38 C). La sudarea in flux de dioxid de carbon sârmă tubulara oferă mai ductil sudură din metal este îmbunătățită

Formarea și stropilor este redusă comparativ cu sarma de sudura solid Sv-08G2S.

Primeste aplicarea unei sudare gaz protector fără fir solid și pulbere conținând nitrură și elemente de pământuri rare (titan, aluminiu, ceriu, zirconiu, etc.). * Sarma de sudare acestor semne, de exemplu 20GSTYUA și St-St-15GSTYUTSA (GOST 2246-70) dopat cu ceriu și zirconiu, proprietățile mecanice furnizează un proprietăți metalice de sudură la nivelul prevăzut de electrozi de tip E50. La sudarea in bioxid de carbon 20GSTYUA sârmă îmbunătățește parametrii tehnologici ai procesului, comparativ cu sârmă Sv-08G2S: a crescut stabilitatea arcului, stropilor este redusă și proprietățile metalului de sudură îndeplinesc cerințele prevăzute de electrozi de tip E50.

Sudarea cu electrod consumabil în dioxid de carbon, își găsește o utilizare limitată la fabricarea oțelului structural, cu o grosime de 0,3-2 mm. Oțel grosime mai mare în acest fel nu este de obicei sigilată, deoarece odată cu creșterea dimensiunii piscinei de sudură este dificil de a proteja de aer, creșterea gradului de oxidare a metalului de sudură se deteriorează proprietățile sale mecanice și rezistență redusă la formarea de fisuri de cristalizare. Sudarea este realizată cu electrozi de carbon sau grafit în polaritate drept curent continuu. Sudarea polaritate inversă este inacceptabilă datorită carburare metalului sudat. electrod consumabil conexiuni de obicei sudate margini cu flanșe.

Pentru a îmbunătăți performanța (viteza) sudarea împreună folosind mai multe procese cu arc (vezi. Cap. 3), în ultimii ani, se utilizează metode de sudura cu vibratii electrozi transversali sudare umplere tăiere aditivi metalici (sârmă tocat, pelete de metal si m. P.) încălzire electrod de emisie curent de trecere sau de curent de la o sursă independentă, sudură cu temperatură ridicată sub * produse Greve și așa. d. Toate aceste metode de sudare a îmbunătăți performanța bazată pe reducerea presiunii arcului sudura de baie și ridicarea presiunii băii de metal lichid.

sudare electrozgura. sudura electrozgura este utilizat în fabricarea de carbon structural oteluri grosime mare.

La sudarea oțelului moale rezistență ridicată de fierbere a metalului sudat împotriva formării porilor este realizată folosind sârmă sau 10G2 St-St-08GS. fire de sudura

St și St-08GA-08 nu asigură calitatea necesară a metalului sudat - cusătură lovit porii. Tabel de date. 9-19 (pentru comparație rezultatele pentru oțel carbon mediu) indică faptul că pentru sudarea electrozgura (grosime de metal peste 60 mm, flux AN-8), cu condiția ravnoproch-Ness metalului sudat și îmbinarea sudată într-o stare după sudare și după tratament termic. Duritatea metalului sudat și zonele afectate de căldură ale porțiunii de supraîncălzire într-o stare după sudare, la temperatura camerei, este la cerințele de nivel inferior la metalul de bază, iar la temperaturi sub temperatura camerei, nu sunt, de obicei satisfac cerințele metalului de bază. Acest lucru se datorează formării de model Widmanstätten grosier (dimensiunea granulelor pe porțiunea supraîncălzit depășește dimensiunile specificate scara GOST 5639-65). Metal cu Widmanstätten model are o duritate redusă și o rezistență scăzută împotriva stare de tranziție Khrutskaya.

Educația Widmanstätten model depinde de conținutul de carbon al metalului, mărimea boabelor austenită și viteza de răcire a metalului (Fig. 9-9). Atunci când dimensiunea medie a granulei și conținutul de 0.15-0.35% formarea modelului C Widmanstätten are loc la viteze de răcire mai mare de 100 ° C pe minut. In formarea granulație mai mare Widmanstätten model se observă chiar și la rate de răcire foarte scăzute.

Când electrozgura oțelurile carbon de sudare datorită lungă ședere a metalului, la o temperatură de austenitizare granule de austenită grosiere sunt formate. Acest lucru contribuie la un model Widmanstätten chiar și la rate scăzute de răcire din metal care au loc în același timp ca și sudarea. Pentru Widmanstätten selecție model caracteristic cum ar fi ferita de-a lungul limitelor boabelor austenită anterioare și în cereale pentru anumite avioane cristalografice și direcții într-un igl- (Figura 9-10). Înțeles electrozgura duritatea metalului sudat și porțiunea HAZ supraîncălzească

la nivelul proprietăților principale ale metalului, în cele mai multe cazuri, cu condiția numai după structura normalizare sudate, ceea ce duce la eliminarea Widmanstätten model și rafinarea cerealelor.

După tratamentul termic, cusătura are o structură de ferită și perlită sorbitoobraznogo, inegal distribuite și orientate de-a lungul axelor cristalitelor columnare. Numărul granulație corespunde 7-8 în conformitate cu GOST 5639-65.

închiriere de mare nu crește valoarea durității a zonei de metal de sudură și okoloshovnoi deoarece-vidmanshtet cuantic-structura retinute dupa călire. O anumită creștere duritatea metalului sudat electrozgura realizat prin modificarea, utilizarea vibrațiilor ultrasonice, agitarea electromagnetică, căzi de vibrații mecanice și alte tehnici. Cu toate acestea, această problemă rămâne nerezolvată pentru a crește rezistența la HAZ porțiune de supraîncălzire. Prin urmare, în cazurile în care, pentru condițiile de funcționare de proiectare necesare pentru a asigura duritate mare a metalului sudat în zona sudurii la temperaturi sub temperatura camerei, trebuie supus la normalizarea generală sau locală, urmată de relief comune de stres de temperare. În ultimii ani, a dezvoltat și sunt folosite mai rentabile, în comparație cu tehnicile complete de normalizare a crește duritatea îmbinările sudate realizate prin sudare electrozgura. Acestea includ un consum redus de căldură de sudură și normalizare metalului însoțitor grosime relativ mică (40 mm). Aceasta normalizare este faptul că zona îmbinării sudate a răcit până la o temperatură de aproximativ 500 ° C, stabili încălzitoare suplimentare (arzatoare, inductoare și altele.). Deplasarea cu viteza de sudare, ele sudarea metalelor este încălzit la o temperatură de normalizare. De asemenea, găsește aplicarea de normalizare sudură, în intervalul de temperaturi mai scăzute (Ac3-ASU).

Pentru a preveni model Widmanstätten în timpul sudurii electrozgura este de asemenea efectuată cu privire la utilizarea metalului de bază cu bob austenitice în mod inerent fină și elementele de aliere care reduc tendința supraîncălzirea oțelului.

fisuri apar chiar și atunci când conținutul de metal

Sudură de metal 120 mm poate transporta doi sau trei electrozi. Debitul de alimentare al fiecărui IEL sârmă electrod:

unde n este numărul de electrozi.

Pentru cazul nostru i9l = 255 m / h la sudarea doi electrozi si Weale = 170 m / h la trei electrozi de sudură. Cunoscând viteza critică de alimentare a electrodului, viteza de sudare poate fi determinată în conformitate cu ecuația VCB

în care FUP - secțiune transversală a firului electrodului, mm2; bandgap a- mm.

Pentru cazul nostru cu un decalaj între marginile sudate este egală cu 28 mm și un diametru de 3 mm

Alți parametri ai condițiilor de sudură sunt selectate în fiecare caz, în funcție de condițiile procesului. Se arată în Fig. 9-11 date pot fi utilizate numai pentru orientarea modul și în funcție de condițiile de sudură specifice variază în anumite limite. Selectarea electrozilor în funcție de grosimea metalului sudat produs în conformitate cu datele prezentate în §3-5.

Mai jos este un exemplu utilizat în modul de practică sudură rectilinii și cordoanelor structurilor inelare din oțel ușoare. Modul de lucru se referă la un aport de căldură de sudură a garniturii inelare. Sudarea porțiunea cusătură, o cusătură de blocare inelară este realizată la un alt mod.